1、应用场景

舱段作为承载安全装置、发动机、助推器、弹翼、舵面、连接电缆和燃料推进剂的关键部件,其制造精度和质量直接决定了产品飞行性能。半封闭舱段作为一类复杂型腔舱段,由于其曲面复杂、空间狭小,难以使用传统机床对其进行打磨加工。当前航天制造企业通常采用人工对铸造舱段进行手动打磨,而传统人工打磨效率普遍低下,质量一致性难以保证,对工人的技术水平要求较高,而且在打磨过程中会产生大量的铝粉等有害物质,危害人体健康。在半封闭舱段打磨过程中,由于缺乏专用的自动化打磨工具和装备,严重制约了此类产品生产向高效率、高质量、低成本方向发展。

2、技术优势

在舱段机器人打磨技术研究方面,燕山大学在机器人技术及理论研究的基础上,经过对国内外打磨设备及工艺的深入分析,成功开发了加工测量一体化自动打磨机器人装置,并在中国航天科工三院159厂正式投入使用,取得了极其满意效果,各项指标达到或超过国际先进水平。

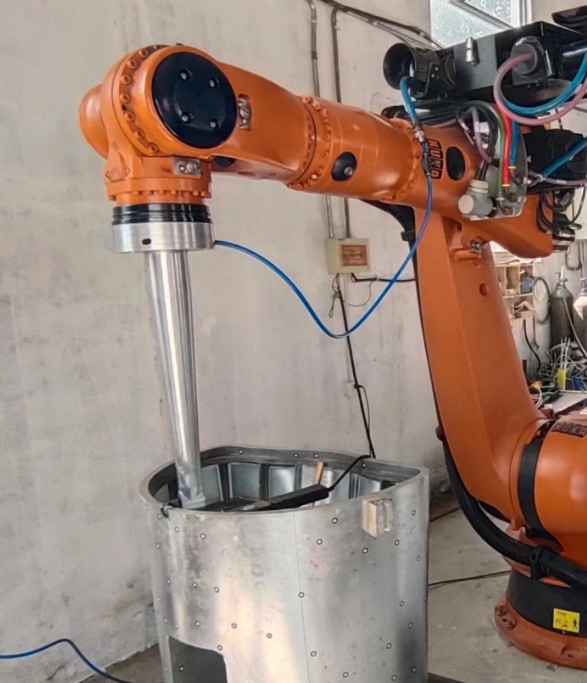

考虑到铸造零件的个体差异,研制的舱段机器人打磨装置,能够分别进行内外形检测及逆向建模,构建基于实体的等尺寸三维模型,服务于打磨前的舱段打磨策略制定、打磨中的壁厚测量以及打磨后的精度检测,实现了由毛坯到合格产品加工的完全自动化。该设备由机器人、激光扫描仪、称重工作台、六维力传感器和碎屑吸取装置等机构组成,相比现有国产设备生产效率提高了30%。

舱段机器人打磨装置研制总体方案设计先进、合理,与同类设备相比,结构新颖、独特,控制系统稳定,操作自动、方便,提高了生产效率,保证了产品质量,产品各项性能指标(打磨精度、复杂内腔打磨范围、自动化程度等试验)领先行业,是国内舱段打磨设备发展中的一项重大突破。

打磨装备及产品

李艳文教授团队开发出一种面向狭窄内腔打磨需求的打磨减重新工艺及其成套关键设备。该工艺及设备克服了传统人工打磨生产中的缺点,使产品质量一致性和精度极大提高。本技术是目前在复杂舱段打磨领域一种先进崭新的技术,其打磨过程进行监测,形成了基于力反馈的工艺参数自适应优化方法,避免零件过切,保证舱段打磨质量。其主要技术特点如下:

1)满足试制件设计要求,壁厚整体(-0.5mm,-0.2mm),局部(-0.2mm,-0.4mm),重量超重不大于8%;

2)内腔表面打磨质量不高于Ra6.3μm;

3)机器人末端打磨误差小于±0.2mm;

4)实现200mm×200mm范围内狭小空间的内腔型面打磨,实现甲方指定的验证件内腔型面100%打磨;

5)满足5天内甲方指定验证件全部内腔型面自动打磨。

打磨工艺及设备

3、解决的关键问题

以上技术成果均由燕山大学李艳文教授带领科研团队独立主持完成,从技术方案、到设备制造、到整线投产,燕大团队投入了巨大心血,改进了特殊格段打磨轨迹规划技术、提出了自动化模型重构技术技术、狭窄内腔打磨路径规划新技术、加工测量一体化技术等多项革新性技术。这些技术在其它复杂型腔产品的打磨制造中有巨大的潜在应用价值。