1、应用场景

液压元件是矿山、冶金、海洋等严苛使役环境中液控装备的基础单元,宽温域、高湿度、高盐度和高粉尘浓度等因素交互作用使其可靠性评估成本十分高昂,严重影响了国内液压元件企业可靠性研究的积极性,阻碍了国产液压元件质量的提升。在严苛使役环境下,液压元件受到温度、湿度、粉尘、盐雾浓度、酸碱度等因素的影响,使其工作可靠性面临环境的重大挑战,且难以通过常规工艺提升液压元件的可靠性,缺少相关技术实现严苛使役环境下液压元件的可靠性提升。传统可靠性试验台测试能耗大,能量利用率低,缺乏高效节能技术的支持;试验台架测试类型有限、样本单一,导致试验时间长、效率低、成本高。同时试验台无法实现严苛使役环境加载模拟。严苛使役环境下,液压元件服役工况恶劣,失效机理复杂,传统寿命预测及可靠性评估方法考虑因素较少,评估精度可信度低,无法准确复现液压元件性能退化规律。此外,液压元件服役过程中的定时维修存在过度维修或欠维修情况,无法兼顾经济性与安全性的统一。面向严苛使役环境下液压元件可靠性性能要求高、测试试验难、评估精度低三大难题,围绕液压元件可靠性提升与测试评估关键技术,项目团队基于表面强化技术提出了液压元件关键零部件表面涂层新结构、新工艺及新装置,实现了液压元件耐磨、耐盐、抗老化等可靠性提升;开发了基于并行节能和拟实加载技术的可靠性测试系统,实现了液压元件环境模拟、高效节能的可靠性测试;建立了液压元件多参数不确定性退化模型,提出了基于性能退化的可靠性评估新方法和动态失效阈值视情维修新策略。

2、技术优势

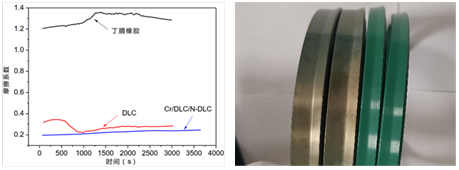

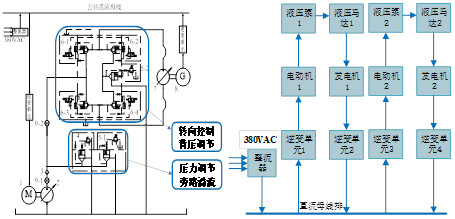

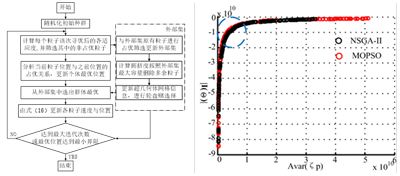

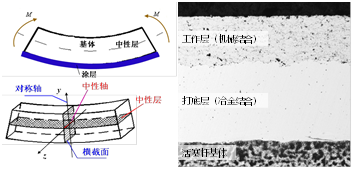

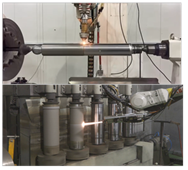

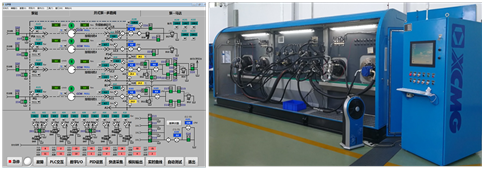

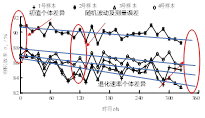

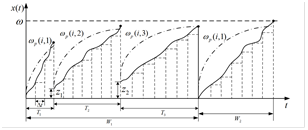

项目围绕严苛使役环境下液压元件可靠性技术的重大需求,开展了液压元件可靠性提升与测试评估关键技术及应用等方面的相关研究。(1)突破了基于表面强化的液压元件可靠性提升新技术。研发了弹性体密封件、活塞杆、金属摩擦副等关键部件的表面强化技术,研制了集脉冲电弧、磁控溅射、离子束技术于一体的低温精细化复合镀膜装备,解决了高温、高湿、高盐、粉尘等严苛使役环境下液压元件加速失效的难题。其中,提出了弹性体密封件长寿命类金刚石镀膜技术,镀膜密封圈服役寿命提升3倍;提出了活塞杆功能一体化涂层结构设计与高效成形方法,复合涂层中性盐雾环境试验5304h无锈蚀、1000次弯曲疲劳无裂纹;提出了精密摩擦副高性能薄膜成型技术,精密部件内泄漏降低85%。(2)发明了基于并行节能和拟实加载技术的可靠性测试系统。发明了基于共直流母线技术的能量回收型多泵多马达可靠性试验装置及测试方法,采用并行节能设计及柔性自动化测控程序,实现能量回收和循环利用,能量回收率达63%、测试效率提高50~80%;研制的液压元件拟实加载加速寿命测试试验台,可实现盐雾浓度、温度、湿度等环境参数的精确调节,以海洋大气环境为参考,可实现10倍以上的加速寿命测试能力。(3)提出了基于性能退化的可靠性评估新方法和视情维修新策略。提出了基于加速退化的多参数不确定性可靠性评估方法,同时考虑液压元件退化的时间波动性、产品个体差异和测量误差,解决了液压元件可靠性评估准确性差和效率低的问题,寿命预测可信度≥85%,加速退化试验节省试验时间达70%;基于在线退化数据,提出了服役液压元件动态失效阈值视情维修策略,避免了冗余维修,实现了维修经济性与安全性的统一。由行业内院士等多名专家组成的技术鉴定委员会认为:项目整体水平为国际先进水平,其中基于碳基薄膜低温沉积弹性密封的表面处理技术指标居于国际领先水平。

3、解决的关键问题

2012年起,张立杰团队陆续与江苏徐工工程机械研究院有限公司、山海关船舶重工有限责任公司、河北港口集团港口机械有限公司开展合作研究,张立杰团队主持完成严苛使役环境下液压元件可靠性测试评估关键技术的所有研发工作,参与密封圈镀膜技术、活塞杆涂层技术等可靠性提升技术研发工作。主要创新工作如下:发明了基于共直流母线技术的泵-马达耐久性试验方法,实现了能量回收和循环利用,研发了智能柔性可编程可靠性测控系统,提高了测试效率;建立了考虑液压泵性能退化过程中多种不确定性的退化模型,提高了评估精度,提出了液压元件步进应力加速退化试验可靠性评估方法,提出了步进应力加速退化试验优化方法及多退化指标的液压元件可靠性评估方法节省了加速退化试验时间。